La elección de la función de seguridad más adecuada dependerá de los riesgos, los resultados deseados, los posibles modos de fallo y los riesgos residuales. En todos los casos, el dispositivo lógico de seguridad cortará la energía a los dispositivos de salida. El circuito depende de que el dispositivo de salida realice la función de seguridad cuando se le indique que lo haga. Elegir la válvula correcta requiere una comprensión de los modos de operación y falla de las válvulas que podrían usarse para implementar la función de seguridad.

Funciones de Seguridad

Las funciones de seguridad completas están compuestas por dispositivos de entrada, dispositivos lógicos y dispositivos de salida. El dispositivo de entrada de seguridad es el disparador de la función de seguridad. El dispositivo lógico de seguridad monitorea el dispositivo de entrada y decide cómo controlar los dispositivos de salida. El dispositivo lógico de seguridad también monitorea las señales de retroalimentación de los dispositivos de salida.

Las tablas de reacciones de seguridad se pueden utilizar para determinar cómo se deben controlar los actuadores individuales en función de eventos de activación de seguridad (la siguiente tabla es solo un ejemplo).

| Lista de Actuadores | ||||

|---|---|---|---|---|

| Dispositivos de Activación | Cilindro de Abrazadera | Cilindro de Prensa | Motor de Remachado | Cilindro Deslizante |

| Parada de Emergencia | Desfogue Seguro | Desfogue Seguro | Aislamiento de Energía | Desfogue Seguro |

| Controles de Luz | Presión Segura | Control y Parada Segura | Aislamiento de Energía | Regreso Seguro |

| Interruptor de la Puerta | ||||

Modos de Fallo

Comprender los modos de falla de los dispositivos elegidos es muy importante en el proceso de diseño cuando se desea lograr una condición segura. La falla de válvula más común es cuando una válvula no cambia correctamente, ya sea energizándola o des energizándola, y la función de la válvula no se realiza. Esto puede provocar un movimiento inesperado, ya sea en el momento equivocado o incluso en la dirección equivocada. Dependiendo de la aplicación, esto podría provocar una situación crítica.

Sin embargo, existen muchos otros modos comunes de falla de válvulas y razones de estas fallas. Las tablas a continuación enumeran los modos de falla comunes de las válvulas de potencia de fluida y algunos modos de falla que son específicos de ciertas funciones de la válvula.

| Modos de Falla de la Válvula de Potencia de Fluida Estándar | ||||

|---|---|---|---|---|

| Problema | Resultado | Consideraciones | ||

| La presión piloto se reduce o se pierde. | La válvula volverá a la posición de compensación mecánica (APAGADO). | Asegúrese de que la posición de compensación (APAGADO) sea la posición de falla segura. | ||

| Desgaste interno que provoca fugas. | No es posible predefinir ya que depende del diseño de la válvula. | Asegúrese de que el diseño de la válvula no permita condiciones inseguras. | ||

| Entra suciedad, arena u óxido en la válvula | La válvula puede atascarse (ver válvula atascada). | Asegúrese de que las tuberías estén limpias, que las tomas de tuberías no estén utilizadas, filtre el aceite hidráulico y el aire. | ||

| Palos de carrete de válvula | La válvula no volverá a la posición de compensación mecánica (APAGADO). La válvula puede estar en cualquier cantidad de condiciones de cruce. |

*Requiere que se use una segunda válvula y se coloque en un circuito que permita que ambas funcionen correctamente. | ||

| Fallo del actuador de la válvula | Si el actuador falla en la posición desactivada, la válvula volverá a la posición de compensación mecánica (APAGADO). Si el actuador falla en la posición accionada, la válvula permanecerá accionada. |

*Requiere que se use una segunda válvula y se coloque en un circuito que permita que ambas funcionen correctamente. | ||

| Fallo de la bobina del solenoide | La válvula volverá a la posición de compensación mecánica (APAGADO). | Asegúrese de que la posición de compensación (APAGADO) sea la posición de falla segura. | ||

| Fallo debido a flujo excesivo | La válvula puede cambiar sin señal. | Asegúrese de que la válvula esté diseñada para evitar que cause cambios accidentales, particularmente en el sistema hidráulico. | ||

| Modos de Falla Asociados con Ciertas Funciones de la Válvula | ||||

|---|---|---|---|---|

| Tipo de Válvula | Fallos | Resultado en el Peor de los Casos | ||

| 3/2 Normalmente Cerrado Retorno por Resorte | Manguillo piloto o carrete, Componentes rotos (resorte, sellos, retén), Contaminación | |||

| 5/2 Retorno por Resorte | ||||

| 5/2 De Detención | ||||

| 5/3 Centro Abierto, Centro Cerrado o Centro de Energizado | Manguillo piloto o carrete, Componentes rotos (resorte, sellos, retén), Contaminación |

El movimiento continúa con toda su fuerza o se invierte | ||

| Control Operada por Piloto | Movimiento debido a la presión del extremo opuesto o a la fuerza de gravedad. | |||

| Control de Flujo | Control de velocidad no efectivo, restricción en el desfogue. | |||

| Arranque Suave | Control de velocidad no efectivo, restricción en el desfogue. | |||

| Figura 5-1 *Igual que la válvula de control confiable excepto que también debe diseñar en el monitor. | ||||

Las válvulas de categoría 3 y 4 se utilizan para evitar que este tipo de fallas provoquen la pérdida de la función de seguridad. La redundancia (o estructura) y el monitoreo crean dispositivos a prueba de fallos. Si un elemento de válvula falla, el segundo elemento de válvula aún puede realizar la función de seguridad. Sin embargo, otros factores afectarán cuando una válvula de seguridad dual tenga una falla, como un mayor tiempo de parada. Un cambio en la ruta de flujo normal de una válvula defectuosa afectará el tiempo que lleva agotar la presión o agregar presión en una función de retorno segura. Esto debe tenerse en cuenta en cualquier cálculo de distancia segura.

Riesgo Residual

Muy a menudo, los intentos de mitigar el riesgo pueden dar lugar a niveles inaceptables de riesgo residual. Por esta razón, el proceso de evaluación de riesgos es iterativo. El primer intento puede dejar un riesgo residual que se considera inaceptable y, por lo tanto, requiere al menos un segundo intento para alcanzar un nivel de riesgo aceptable. El proceso debe repetirse hasta alcanzar un nivel de riesgo aceptable. La siguiente tabla representa una lista de peligros comunes y riesgos residuales asociados para cada una de las cuatro funciones de seguridad. Es posible que haya otras funciones de seguridad disponibles que se pueden utilizar para abordar los riesgos residuales hasta que se alcance un nivel aceptable de riesgo.

| Causa del Riesgo | Función de Seguridad | Ventaja | Riesgo Residual |

|---|---|---|---|

| Movimiento del cilindro/punto de operación | Desfogue Seguro | Eliminar la fuerza motriz de los actuadores. Puede abastecer una zona o celda |

Reaplicación de presión, fuerza gravitacional |

| Retorno Seguro del Cilindro | Control de actuador único | Movimiento de retracción, pérdida de presión de alimentación | |

| Parada de Control Segura | Control de actuador único | Presión atrapada, fuga | |

| Abrazadera (punto de pellizco) | Presión / Fuerza Reducida Segura | Reducir la fuerza de los actuadores. Puede abastecer una zona o celda |

Los puntos de pellizco permanecen con fuerza/presión reducida |

| Riesgo Residual | Función de Seguridad | Nuevo Riesgo Residual |

|---|---|---|

| Reaplicación de presión | Arranque suave | Es posible que todo el sistema no esté presurizado (es decir, aguas abajo de 5/3 CC) |

| Reaplicación de presión | Control de flujo | Sin contrapresión para el primer golpe |

| Gravedad | Retención de carga | Fugas, movimiento lento, deben bloquearse para mantenimiento. |

| Pérdida de presión de suministro. | Válvula de retención en alimentación | Fugas, movimiento lento, deben bloquearse para mantenimiento. |

| Fuga | Pruebas periódicas del circuito de seguridad. | Movimiento lento |

| Presión atrapada | Presión atrapada | Fugas, movimiento lento, deben bloquearse para mantenimiento. |

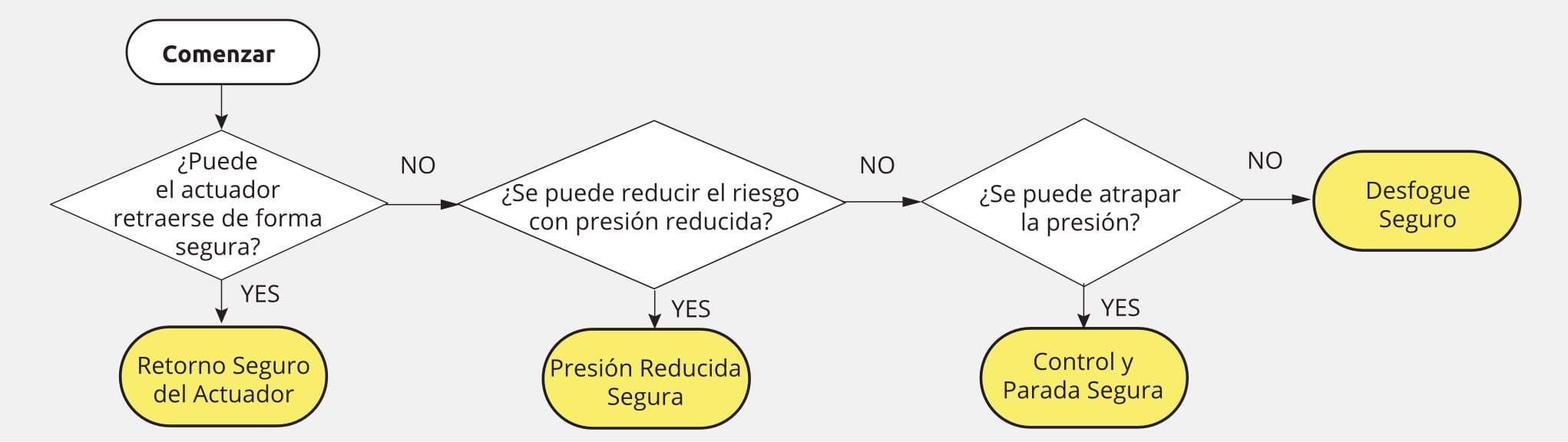

Existen cuatro soluciones principales para reducir los riesgos asociados a los actuadores neumáticos:

- Bloquear el suministro de aire a la válvula de control y, por tanto, a los actuadores, con una válvula de desfogue de control segura 3/2 (Categoría 3 o 4). Utilice una válvula con clasificación de seguridad que coincida con la categoría de control determinada por su evaluación de riesgos. La ventaja de este método es que se puede utilizar una válvula de desfogue con clasificación de seguridad para eliminar la presión de suministro de una o más válvulas y actuadores de control direccional y, al mismo tiempo, ayudar a mantener la integridad del control del sistema de seguridad. Una válvula de desfogue con clasificación de seguridad puede alimentar una máquina, celda o zona.

En algunos casos, simplemente eliminar la presión de suministro puede dejar que una carga caiga libremente o continúe moviéndose debido a la fuerza de gravedad o el impulso. Además de un desfogue seguro, se debe considerar la fuerza gravitacional y el impulso que actúan sobre la masa de la carga y aplicar una solución adecuada para detener y mantener la carga en su lugar. Una vez eliminada la fuerza motriz, la solución adecuada dependerá de la masa, las herramientas y los modos de falla de los dispositivos que se utilizan para mantener un estado seguro. Las soluciones pueden incluir el uso de válvulas de retención operadas por piloto para atrapar la presión de manera beneficiosa y/o dispositivos de seguridad o bloqueos de varilla para sujetar mecánicamente los actuadores sin atrapar la presión en el sistema. - Invierta el movimiento del cilindro a una posición segura utilizando una válvula doble de control confiable de 5/2. Esto dará como resultado un estado seguro, siempre que una carrera de retorno del actuador no presente ningún riesgo adicional. En el caso de aplicaciones de termosellado, esta podría ser una muy buena solución. Quitaría el elemento calefactor de la pieza de trabajo (combustible) y también invertiría la dirección del cilindro alejándolo del punto de pellizco.

- Detener el movimiento atrapando la presión en ambos extremos del cilindro se puede lograr con una válvula de centro cerrado de 4/3 o 5/3 con clasificación de seguridad. Solo se puede utilizar una válvula de centro cerrado con clasificación de seguridad para alcanzar sistemas confiables con clasificación de seguridad de control de nivel superior sin agregar otros componentes mencionados en la solución 1.

- Reduzca la fuerza o presión a un nivel aceptable utilizando una solución selecta de presión. Esto proporcionará una presión más alta durante las operaciones normales pero una presión reducida cuando se requiera un acceso seguro del operador. Esto se puede utilizar para alimentar válvulas aguas abajo. Es importante tener en cuenta que aún puede haber una presión más alta aguas abajo dependiendo del tipo de válvula actuadora en el circuito. Por ejemplo, una válvula de centro cerrado de 5/3 mantendrá la presión más alta hasta que se cambie, permitiendo que la presión más baja ingrese al sistema.

Exclusión de Fallas

Muchas de ellas se basan simplemente en buenas prácticas de ingeniería que se requieren en otras normas. Estos anexos A-D de ISO 13849-2 proporcionan información sobre exclusiones de fallas para sistemas mecánicos, neumáticos, hidráulicos y eléctricos, respectivamente. Cada una de estas secciones analiza los principios básicos de seguridad y luego las fallas y exclusiones de fallas que se dividen en función de la válvula y modos de falla específicos. En aras de la brevedad, las figuras que se muestran a continuación son extractos de las tablas y no las tablas completas.

Un ejemplo de exclusión de fallas es que se puede excluir que una válvula explote cuando se usa dentro de sus especificaciones. El fabricante habrá sido sometido al diseño y prueba del producto. Si la válvula está certificada por un tercero, esta prueba formaría parte del paquete de documentación y del archivo técnico requerido para el marcado CE. Esta es una exclusión de fallas completamente razonable.

La norma ISO 13849-2 no permite la exclusión de fallas en mangueras en sistemas de potencia fluida.

Una cuestión hidráulica adicional a tener en cuenta incluye una fijación adecuada. Menciona específicamente las notas de aplicación de los fabricantes y el torque adecuado. Las notas mencionarán con frecuencia un grado específico de perno y requisito de torsión que es crucial para cumplir con la clasificación de presión de los dispositivos.

Algunas exclusiones de fallas podrían llevar a que se tomen decisiones de diseño inseguras. La Tabla B4 ISO 13849-2 para válvulas de control direccional neumática enumera "Cambio en el tiempo de conmutación" y "Sin conmutación" (es decir, atorada) como elementos que pueden excluirse según la Tabla A2 de ISO 13849-2, Principios de seguridad bien probados. Si bien los fabricantes suelen utilizar estos principios, muchos factores influirían en los resultados reales.

La Tabla C.4 en ISO 13849-2 para válvulas de control direccional hidráulica enumera las mismas consideraciones de fallas que la Tabla B4 para válvulas de control direccional neumáticas, así como consideraciones de fugas, pero tiene detalles muy específicos en las observaciones. Estos detalles específicos pueden ser conocidos por el fabricante de la válvula, pero el diseñador típico de sistemas de seguridad no los entendería fácilmente. Crear la justificación detallada requerida requeriría obtener y documentar el nivel de detalle enumerado en los comentarios.

Las tablas B.5 y C.5 en ISO 13849-2 son específicamente para válvulas de cierre, retención, desfogue rápido y válvulas de lanzadera y tienen una lista similar de exclusiones de fallas, incluidas las fugas. El único propósito de una válvula de retención es atrapar la presión cerrándola completamente sin fugas. Los comentarios mencionan que se debe proporcionar filtración y que también se deben cumplir las condiciones del fabricante. Tener aire limpio y seco mejorará la vida útil de todos los sistemas neumáticos, pero la realidad es que habrá condensación e ingreso de contaminantes que afectarán la vida útil y potencialmente inducirán modos de falla, como fugas, en el asiento de la válvula de retención.

Todas las válvulas fallarán en algún momento. El concepto de seguridad funcional es que un sistema de seguridad de control confiable fallará de manera segura y la falla se detectará antes de la siguiente demanda de la función de seguridad. Por este motivo, las exclusiones de fallas deben utilizarse con mucho cuidado y la justificación debe formar parte de la documentación técnica. Un sistema de seguridad bien diseñado que utilice principios probados, un sistema de doble canal y un alto nivel de diagnóstico no requerirá exclusiones de fallas y conducirá a la solución más segura.